1. Umrüstungen

Je weniger Umrüstungen und je kürzer die Umrüstungen dauern, desto mehr Zeit bleibt Ihnen, um zu produzieren. Dabei spielt nicht nur die Menge der Umrüstungen eine Rolle, sondern auch ihre Dauer. Umrüstungen von ähnlichen Produkten benötigen beispielsweise weniger Zeit.

Unternehmen müssen die Reihenfolge der Aufträge so planen, dass möglichst wenig Umrüstungen und Produktionsunterbrechungen notwendig sind und die Aufträge möglichst geschickt kombiniert werden. Oftmals kann schon eine Änderung der Reihenfolge der Produktionsaufträge ausreichen, um unnötige Umrüstungen zu vermeiden.

2. Termintreue

Allerdings kann die Minimierung der Umrüstungen einen weiteren wichtigen Faktor beeinflussen: die Termintreue. Es kann sein, dass es schneller ist, einen Auftrag fertigzustellen, wenn Sie mehrere Maschinen gleichzeitig betreiben. Außerdem kann es vorkommen, dass verschiedene Produktionsaufträge zu einer Bestellung gehören und gemeinsam ausgeliefert werden. Das muss bei der Planung berücksichtigt werden, damit Sie die Liefertermine an die Kunden einhalten.

Denn neben der Termintreue der einzelnen Aufträge im Produktionsprozess sind die avisierten Liefertermine entscheidend für die Kundenzufriedenheit und um Verspätungskosten zu vermeiden.

Die Einhaltung der Termintreue bedeutet im Umkehrschluss, dass möglicherweise mehrere Umrüstungen notwendig sind. Wenn Sie immer auf Termineinhaltung achten, wird es negative Auswirkungen auf Durchsatz und Kosten haben.

3. Personalkosten

Nicht alle Mitarbeiter verfügen über die gleichen Erfahrungen und Stundensätze. Eine Optimierung der Mitarbeitereinteilung kann ebenfalls die Produktionsplanung optimieren.

Teilen Sie Ihre Mitarbeiter entsprechend der benötigten Qualifikationen ein und wählen Sie die Mitarbeiter mit dem günstigsten Stundensatz aus. Bestenfalls ist für jeden Mitarbeiter basierend auf seiner Qualifikationen festlegt, für welche Aufgaben er priorisiert eingesetzt wird. Erst wenn der Mitarbeiter über weitere freie Kapazitäten verfügt, wird er für andere Aufgaben eingesetzt, die seinen Qualifikationen entsprechen. Zusätzlich lassen sich mit einem Personalplan, der auf den Qualifikationen der Mitarbeiter basiert, Überkapazitäten und Engpässe erkennen und gegebenenfalls ausgleichen.

4. Fertigungskosten

Maschinen haben einen unterschiedlichen Maschinenstundensatz. Das kann zum einen an der Geschwindigkeit liegen. Denn schnelle Maschinen sind oft teurer als Langsame. Die Mitarbeiter, um die Maschine zu betreiben, spielen ebenfalls eine Rolle. Mitarbeiter mit geringeren Qualifikationen sind günstiger. Das Thema Energieeffizienz ist in diesem Zusammenhang auch wichtig. Manche Anlagen können mit verschiedenen Konfigurationen betrieben werden, die Auswirkungen auf die Fertigungskosten haben.

Ein anderer wichtiger Aspekt: Materialkosten! Nicht nur die Kosten der Maschinen müssen berücksichtigt werden, sondern auch die Kosten der eingesetzten Rohstoffe und halbfertigen Produkte.

Ein zu starke Optimierung in diesem Bereich führt jedoch dazu, dass Abstriche im Bereich Termintreue oder Produktqualität gemacht werden müssen. Ein sorgfältiges Abwägen ist daher wichtig.

5. Durchlaufzeiten

Eine Minimierung der Durchlaufzeiten ist ebenfalls eine gute Option, um die Produktionsplanung zu optimieren. Das Ziel sollte es sein, Liegezeiten zwischen einzelnen Aufträgen zu minimieren. So lassen sich in der gleichen Zeit mehr Aufträge fertigen.

Im Vergleich zur Optimierung auf Fertigungskosten müssen Sie nicht die kostengünstigsten Maschinen priorisieren, sondern die Schnellsten. Die verschiedenen Arbeitsschritte zur Fertigstellung eines Produkts müssen nahtlos aneinander anschließen.

Die Durchlaufzeiten zu minimieren, bedeutet allerdings häufig, dass höhere Fertigungs- oder Personalkosten entstehen, da flexibel reagiert werden muss, mehr Lagerware produziert wird oder zusätzliche Umrüstungen notwendig sind.

6. Kapazitätsauslastung

Eine weitere Möglichkeit zur Optimierung der Produktionsplanung besteht im Bereich der Kapazitätsauslastung. Das Ziel ist es, die vorhandenen Ressourcen bestmöglich auszulasten, indem Sie unnötige Leerläufe und Flaschenhälse vermeiden. Eine geschickte Kombination und Optimierung der Auftragsreihenfolge sind wichtig.

In einigen Fällen müssen Sie hierfür, einen Auftrag vorziehen, den Sie zu einem späteren Zeitpunkt eingeplant hatten. Die Optimierung der Kapazitätsauslastungen kann somit in Konkurrenz zur Reduzierung der Lagerbestände stehen.

7. WIP und Lagerbestände

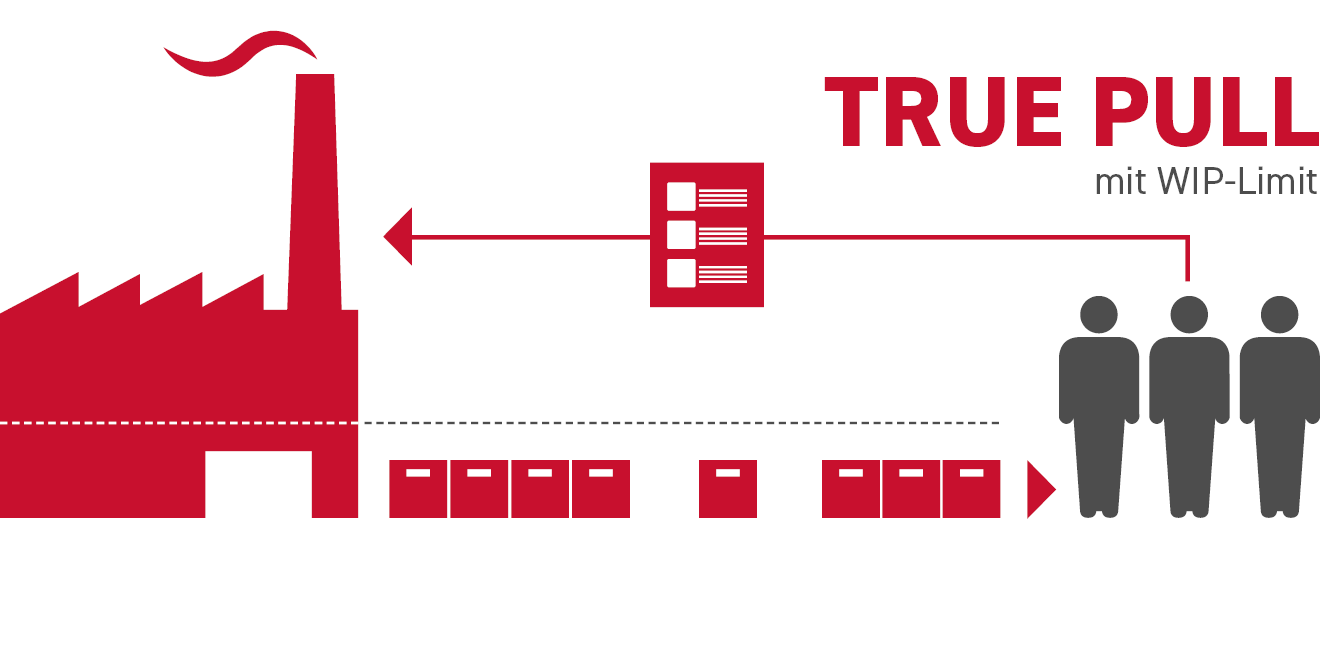

Je länger Rohstoffe, halbfertige und fertige Produkte im Lager liegen, desto höher sind die Kosten. Denn WIP und Lagerbestände binden Kapital. Eine weitere Optimierungsmöglichkeit ist es, WIP und Lagerbestände kleinzuhalten.

Das kann erreicht werden, indem Sie die Produkte möglichst nah am Liefertermin fertigstellen. Hierbei besteht jedoch die Gefahr, Abstriche bei der Flexibilität und Termintreue machen zu müssen. Sollten unvorhergesehene Produktionsprobleme auftreten, werden Sie Ihr Lieferdatum nicht einhalten und Verspätungszuschläge zahlen.

8. Auftragsmix

Ein ausgeglichener Auftragsmix aus qualitativen und quantitativen Aufträgen ist eine solide Grundlage für eine optimierte Produktionsplanung. Denn für Aufträge, die unterschiedliche Qualitätskriterien haben und in unterschiedlichen Losgrößen produziert werden, lassen sich unterschiedliche Maschinen einsetzen.

Produkte, bei denen eine hohe Qualität wichtig ist, können in den kostenintensiven Maschinen hergestellt werden, die die geforderten Standards gewährleisten. Produkte in großen Losgrößen können in kostengünstigen Maschinen produziert werden und mit einer möglichst geringen Anzahl an Umrüstungen eingeplant werden.

Zusätzlich können Sie die Variantenvielfalt reduzieren. Wenn Sie weniger Varianten produzieren, wird Ihre Produktionsplanung vereinfacht.